La fabricación de buques es un proceso complejo que requiere coordinar múltiples tareas y recursos: desde la producción de piezas y el ensamblaje y la equipación de grandes bloques hasta el montaje final en bancada. Tradicionalmente, la planificación de la producción se realiza de forma manual y se apoya en la experiencia del personal técnico. Aunque efectiva, esta metodología impide evaluar con precisión la eficiencia de las secuencias, prever cuellos de botella y adaptarse ágilmente a los imprevistos del taller. Limitaciones reales como la disponibilidad de grúas, el espacio para almacenar bloques intermedios o la asignación de personal especializado condicionan cada fase del proceso. Si no se gestionan bien, estas restricciones pueden generar ineficiencias y alargar el proceso de fabricación del buque, lo que eleva los costes del proyecto. Por eso, contar con herramientas que optimicen esta planificación es llave para mejorar el uso de los recursos y reducir los plazos en los astilleros modernos.

El reto de planificar un gigante

Darle solución a este tipo de problemas, habituales en la construcción naval, es el objetivo del modelo computacional desarrollado por investigadores del Grupo Integrado de Ingeniería (GII) de la Universidade da Coruña (UDC), desde el Centro de Investigación en Tecnologías Navales e Industriales (CITENI) del Campus Industrial de Ferrol.

La investigación fue publicada en la revista científica International Journal of Production Research, editada por Taylor & Francis y clasificada en el primero cuartil (Q1) del área de Ingeniería Industrial.

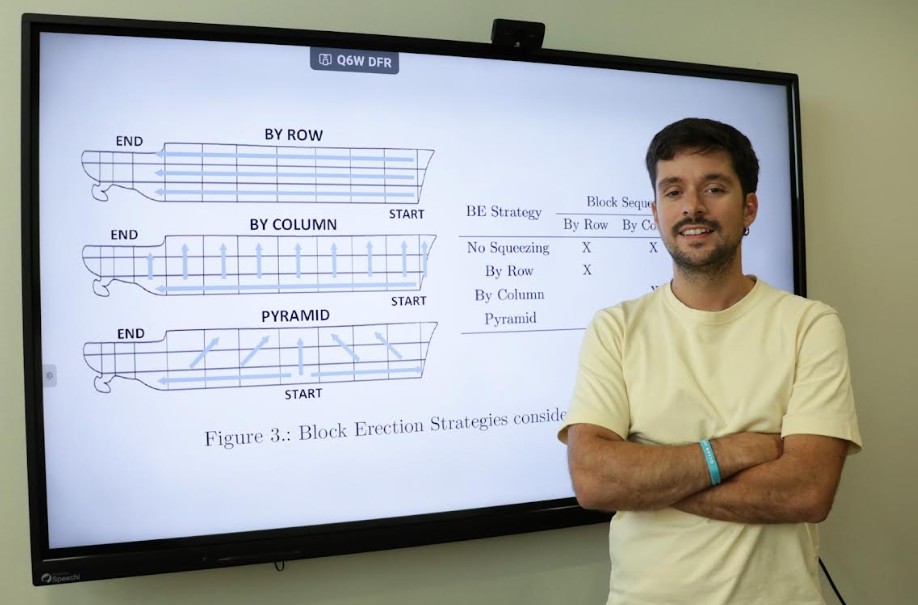

Bajo el título “A constraint programming-based decomposition strategy fuere the block assembly scheduling problem in shipbuilding”, el artículo presenta una estrategia de descomposición que optimiza tanto el plan de ensamblaje de los bloques como el uso de los recursos en el astillero. El modelo tiene en cuenta restricciones reales como la disponibilidad de medios técnicos y humanos, los plazos de entrega y la capacidad de almacenamiento intermedio —conocida como buffer—, e incorpora por primera vez la secuencia real de montaje en bancada, es decir, como se organizará el ensamblaje final del casco sobre la plataforma del astillero. Esto permite ajustar la planificación a la estrategia constructiva —ya sea en fila, columna o pirámide—, evaluar cuál es la más adecuada y adaptar el sistema de producción de acuerdo con los recursos disponibles y los objetivos marcados.

El trabajo forma parte de la tesis de doctorado de Javier Pernas, quien firma la publicación junto al investigador Diego Crespo. Ambos desarrollan su labor en el CITENI, además de participar en las líneas del Centro Mixto de Investigación UDC-Navantia (CEMI), orientadas al desarrollo de soluciones para mejorar la eficiencia en la industria naval. Completa la autoría José A. Becerra, del Centro de Investigación en Tecnologías de la Información y las Comunicaciones (CITIC).

Planificar con lógica… y con lógica computacional

El modelo se basa en una técnica conocida como programación por restricciones (Constraint Programming), que permite generar automáticamente planes de trabajo ajustados a múltiples condiciones reales: recursos compartidos, plazos de entrega, disponibilidad de personal cualificado y —como novedad destacada— la capacidad limitada para almacenar bloques antes de su ensamblaje y del ensamblaje del casco. “El modelo no establece una estrategia fija de ensamblaje: se adapta a la que el astillero decida —ya sea en fila, columna o pirámide— y optimiza los recursos en cada caso”, explica Javier Pernas-Álvarez. “Tiene en cuenta variables como el uso de grúas, el espacio disponible para almacenar bloques o los plazos de entrega, y ofrece a quién planifica datos objetivos para decidir que priorizar: tiempos, recursos o ambos. No decide por nadie, pero aportación criterios sólidos que ayudan a tomar mejores decisiones.”

Un doble objetivo

El modelo desarrollado persigue un doble objetivo: reducir el tiempo total de construcción (makespan) y optimizar el uso de los recursos técnicos y humanos del astillero. Para lograrlo, incorpora un factor llave que otros modelos no consideraban: la capacidad real de almacenamiento intermedio (buffer), es decir, el espacio físico disponible para depositar los bloques antes de su montaje final en la bancada.

“Una de las principales dificultades en los astilleros es gestionar ese espacio de almacenamiento. Si no se controla, se forman cuellos de botella que retardan el proceso”, explica Javier Pernas-Álvarez. “Nuestro modelo considera esta limitación para evitar acumulaciones excesivas y garantizar un flujo de trabajo equilibrado y continuo.”

Los experimentos realizados muestran que, sin una gestión idónea, pueden llegar a acumularse hasta nueve bloques en un mismo punto, lo que genera congestiones y puede retrasar la producción. Con todo, al integrar la capacidad real de almacenamiento en el modelo, se logra reducir el uso del buffer hasta en un 50 %, sin aumentar el tiempo total de construcción. De este modo, el sistema optimiza la planificación y mantiene la eficiencia sin saturar los espacios disponibles.

De la teoría al astillero

Como siguiente paso, el equipo trabaja en integrar esta herramienta con sistemas de simulación en tiempo real, que permitan adaptar la planificación sobre la marcha ante interrupciones imprevistas, retrasos o cambios de última hora en la cadena de montaje. “Queremos combinar simulación y optimización para lograr una planificación dinámica, que se ajuste en tiempo real a los posibles percances que surjan durante el proceso de ensamblaje, pasando de tener una herramienta táctica a una operativa en el día a día”, destaca el investigador.

Con esta evolución hacia una planificación más dinámica y adaptativa, el equipo del GII, desde el CITENI, da un paso adelante en la transferencia de conocimiento al entorno real del astillero. La herramienta se perfila como un apoyo estratégico para la toma de decisiones en producción, con potencial para mejorar la eficiencia operativa y reforzar la resiliencia ante imprevistos. Un avance que consolida la apuesta por una organización más inteligente y ágil de los procesos industriales.

Javier Pernas Álvarez

Javier Pernas Álvarez es doctor en Ingeniería Naval e Industrial y profesor ayudante doctor en la Universidade da Coruña (UDC). Forma parte del Grupo Integrado de Investigación en Ingeniería (GII) y coordina la participación de la UDC en la línea de Gemelo digital de planta y proceso dentro de la colaboración CEMI 22-25 Navantia-UDC, enfocada en la integración de tecnologías digitales para optimizar la fabricación y la construcción naval.

Previamente trabajó en la Università degli Studi di Genova, donde participó en proyectos de simulación aplicados a la industria y la defensa. Sus principales áreas de investigación incluyen la modelación y la simulación, la simulación de eventos discretos, los juegos serios, la optimización de procesos industriales, los sistemas logísticos y de fabricación, los gemelos digitales y las aplicaciones en energía eólica marina. Colaboró con entidades como Navantia y la OTAN, aplicando técnicas de investigación de operaciones, automatización y tecnologías digitales emergentes para mejorar sistemas industriales complejos.

Referencia: Pernas-Álvarez, J., Becerra, J. A., & Crespo-Pereira, D. (2025). La constraint programming-based decomposition strategy fuere the block assembly scheduling problem in shipbuilding. International Journal of Production Research, 1–20. https://doi.org/10.1080/00207543.2025.2503465

Galicia Ártabra Digital Noticias de Ferrol y la comarca de Ferrolterra.

Galicia Ártabra Digital Noticias de Ferrol y la comarca de Ferrolterra.